贝博ballapp·U形件冲压工艺分析及模具设计doc

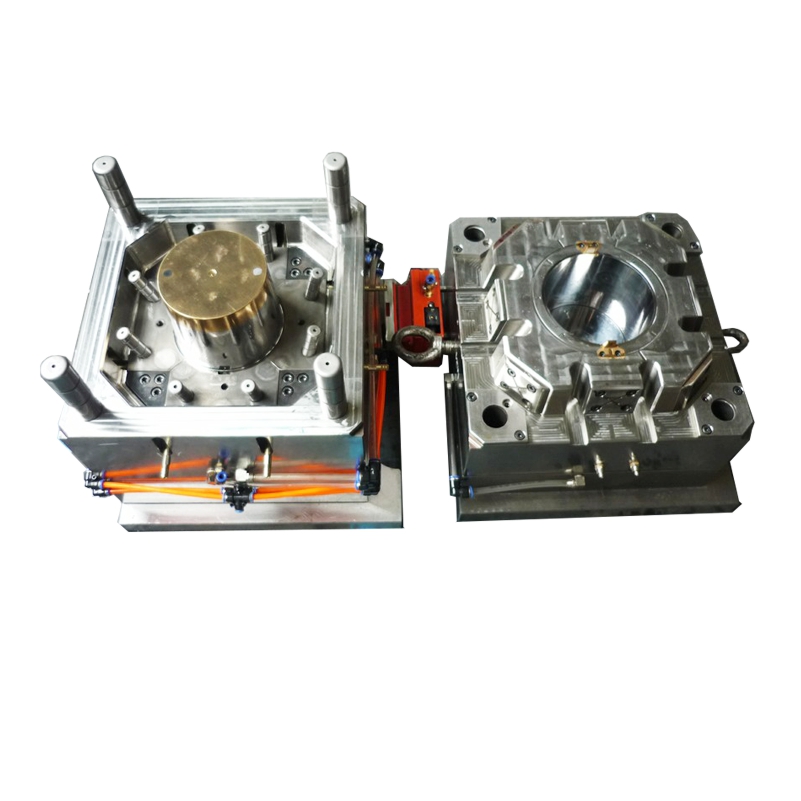

任务书 设计题目:U形件冲压工艺分析及模具设计 1.设计的主要任务及目标 (1)通过毕业设计能够巩固所学的各类基础知识、初步掌握冲压模具设计的流程,熟练掌握使用各类工具书籍。 (2)通过毕业设计使学生初步达到工程师所具备的基本素质。 2.设计的基本要求和内容 (1)完成冲压件的工艺性分析(工艺分析、工艺方案确定、工艺计算) (2)进行冲压模具的结构设计和计算(主要零部件的结构设计、模具结构设计及模具工作部分尺寸计算等) 3.主要参考文献 [1] 王孝培.冲压设计资料 [M].北京:机械工业出版社,1983. [2] 李天佑.冲模图册 [M].北京:机械工业出版社,1994. [3] 王芳.冷冲压模具设计指导.机械工业出版社,2005. [4] 陈锡栋,周小玉.实用模具技术手册.机械工业出版社,2003. [5] 李绍林,马长福.实用模具技术手册.上海科学技术出版社,1998. [6] 冲模设计手册编写组.冲模设计手册之四.机械工业出版社,2006. 4.进度安排 毕业设计各阶段名称 起 止 日 期 1 开题报告 2014.3.1~2014.3.15 2 工艺分析及计算 2014.3.15~2014.4.15 3 模具结构设计及计算 2014.4.15~2014.5.15 4 绘制图纸及编写设计说明书 2014.5.15~2014.6.16 5 毕业答辩 2014年6月中旬 支撑板冲压工艺分析及模具设计 摘要:本文分析了U形件的结构、尺寸、精度和原材料性能,并具体指出了该产品的成型难点;拟定了模落料复合模和成型模冲压工艺方案;详细阐述了排样设计方法和过程,确定了该产品需要落料、弯曲的二维和排样图;完成了所有必要的工艺计算,包括模具刃口尺寸、总的冲压工艺力、压力中心等;概述了模具概要设计方法,系统的阐述了模具主要零件的结构、尺寸设计及标准的选用。同时阐述了模具的工作过程、各成形动作的协调性并对设备选择和核算进行了较为细致的叙述。 关键词:冲压工艺,模具设计,弯曲成形模,CAD Support plate stamping process analysis and die design Abstract:This paper analyzes the structure of the U shaped parts, size, precision and performance of raw materials, and finds out the concrete products forming difficulties; Drew up die blanking die and forming die stamping process plan; Layout design method and process were introduced in detail, determine the product need blanking, bending of the two-dimensional and layout diagram; Completed all the necessary process calculation, including mold parts size, total pressure center for stamping process, etc.; Outlines the mold profile design method, system elaborated the structure and size of main pans of die design and selection of standard. At the same time, this paper expounds the mold working process, the forming and the equipment selection and calculation of coordination are discussed in detailed description. Keywords: Stamping process,Mold design,Bending forming die, CAD 目 录 TOC \o 1-3 \h \z \u 1前言 1 1.1 现代模具的地位及其重要性 1 1.2 本次模具设计的重点和难点 1 2 冲压件形状和工艺方案分析 3 2.1 工艺性分析 3 2.2 技术、经济综合分析比较和工艺方案的选择 4 2.2.1 技术、经济综合分析 4 2.2.2 模具结构型式的合理性分析 5 2.2.3 工艺方案的确定 6 3 落料冲孔复合模的设计 7 3.1 复合模总体结构的初步设计 7 3.2 零件的工艺计算 7 3.2.1 冲压件的尺寸参数 7 3.2.2 搭边值的确定 8 3.2.3 毛坯的排样方式 8 3.2.4 条料宽度的确定 9 3.3 冲裁力的计算及冲压设备的选择 10 3.4 压力中心计算 11 3.5 凸凹模刃口尺寸确定 12 3.5.1 冲孔时凸凹模刃口尺寸计算 12 3.5.2 落料时凸凹模刃口尺寸计算 13 4 冲压设备的选用及其参数 16 5 冲裁模主要零部件的设计及选用 17 5.1 落料凹模的设计 17 5.2 凸凹模的设计 19 5.3 冲孔凸模的设计 20 6 其他零部件的设计及选用 25 6.1 卸料装置的尺寸选择 25 6.1.1 卸料装置的选择 25 6.1.2 弹性元件的设计 25 6.1.3 推件装置的选择 25 6.2 定位零件的选取 26 6.3 模架及零件的选择 26 7 模具的闭合高度 28 8 弯曲模的设计 29 8.1 弯曲工艺性分析 29 8.1.1 材料分析 29 8.1.2 结构分析 29 8.2 弯曲件毛坯尺寸的计算 30 8.3 弯曲力计算 31 8.4 弯曲模主要工作零部件的设计 32 8.4.1 凸凹模圆角半径的确认 32 8.4.2 凹模工作部分深度 33 8.4.3 凸、凹模间隙的确定 34 8.4.4 凸、凹模宽度的计算及其公差 34 8.5 弯曲模的结构设计 35 8.6 弯曲模零部件的选用 35 结论 38 参考文献 39 致 谢 40 1 绪论 1.1 现代模具的地位及其重要性 模具是现代工业生产中重要的工艺装备之一。在铸造、锻造、冲压、塑料、橡胶、玻璃、粉末冶金、陶瓷等生产行业中得到广泛应用。某些发达国家的模具总产值以超过机床工业的总产值在这些国家,模具工业已摆脱了从属地位而发展成为独立的行业。近年来,我国的模具工业也有了较大的发展,模具制造工艺和生产装备智能化程度越来越高,极大地提高了模具制造的精度、质量和生产率。模具是衡量一个国家和地区工业水平的重要标志。模具在电子、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,是工业发展的基石,被人称为“工业之母”和“磁力工业”。 现代工业产品的生产对模具要求越来越高,模具结构日趋复杂,制造难度日益增大。模具制造正由过去的劳动密集和主要依靠人工技巧及采用传统机械加工设备转变为技术密集,更多的依靠各种高效、高精密的数控切削机床、电加工机床,从过去的机械加工时代转变成机、电结合加工以及其他特殊加工时代,模具钳工量正呈逐渐减少之势。现代模具制造集中了制造技术的精华,体现了先进制造技术,已成为技术密集型的综合加工技术。 1.2 本次模具设计的重点和难点 本设计的目的是为了巩固和扩大该课程的理论知识,提高学生计算制图与阅读参考资料的能力,使学生能正确地运用所学到的专业知识,以初步掌握一般性冲压弯曲件的工艺制定和模具设计的方法和原则,同时培养学生独立工作的能力。 毕业设计的主要目的有两个:一是让学生掌握查阅查资料手册的能力,能够熟练的运用工程软件进行模具设计。二是掌握模具设计方法和步骤,了解模具的加工工艺过程。 本文是U型件的落料、冲孔复合模和弯曲单工序模的设计说明书,结合模具的设计,广泛听取各位人士的意见,经过多次修改和验证编制而成。为了达到设计的规范化,标准化和合理性,本人通过查阅多方面的资料文献,力求内容简单扼要,文字顺通,层次分明,论述充分。文中附有必要的插图和数据说明。 冲压是利用模具在压力机上对材料加压,使之分离或变形,以得到一定形状工件的一种加工方法。 工业生产中普遍采用模具成型工艺方法,有效地保证了产品的生产率,使操作简化,还能省料、节能、获得显著的经济效益。而冲压工艺为采用得最多的一种工艺方法。 冲压根据其变形特点分为分离工序和变形工序。此外,为了提高生产率,常将两个以上的基本工序合并成一个工序。 冲压对材料的的主要要求有: (1) 好的冲压性能; (2) 良好的表面质量; (3) 符合国标规定的厚度公差; 本课题应用了冲裁和U型弯曲两个工序。 冲裁:冲裁是利用模具使板料分离的冲压工序,包括冲孔和落料,它是冲压工艺中最基本的工序。 弯曲:是指将金属材料弯成一定形状和角度的工艺方法。常见的有V型、U型和一些形状的弯曲件。 2 冲压件形状和工艺方案分析 工艺分析包括技术和经济两方面内容。在技术方面,根据产品图纸,主要分析该冲压件的形状特点,尺寸大小,精度要求和材料姓名、性能等因素是否符合冲压工艺的要求;在经济方面,主要根据冲压件的生产批量,分析产品成本,阐明采用冲压生产可以取得经济效益。 2.1 工艺性分析 (1)材料分析: 图2-1为产品的工件图,材料为45钢,45钢的主要力学性能如下:屈服强度:355MPa;抗拉强度:600MPa;伸长率17%;冲击功:39J。在板材里,45是最普通的材质,属普板系列。普通碳素结构钢-普板是一种钢材的材质。 (2)精度分析: 此零件的特点是工件尺寸为中型尺寸,尺寸精度要求一般,材料强度、刚度高,采用3mm厚的板料,零件图上的尺寸除了弯曲部分有偏差外,其他的形状尺寸均未标注公差,属一般冲裁精度,采用一般冲模,可按IT14级确定工件的公差。 (3)结构分析: 工件结构形状简单,左右对称,对弯曲成形较为有利,制件需要进行落料、冲孔、弯曲三道基本工序。 (4)结论: 该制件可以进行冲裁弯曲,制件为中批量生产,应重视模具材料和结构的选择,保证模具的复杂程度和模具的寿命。 2.2 技术、经济综合分析比较和工艺方案的选择 2.2.1 技术、经济综合分析 (1)单工序冲裁模 在一副冲模中,只能完成一个冲裁工序的冲模称为单工序冲裁模。单工序冲裁模又称简单模,优点是制造简单,生产周期短,冲压时不受材料厚度,外形尺寸限制。其缺点是:用这种冲模加工出来的工件尺寸精度较低,并且一个工件的冲制所需要模具的数量多,不便于管理,同时所占用设备也多,生产效率低。 (2)连续模 连续模又称级进模和跳步模。它是在一副冲模中,能在不同的冲压位置上,同时完成两个或两个以上的多个工序,而最后将零件成形并与条料分离的冲模。 连续模是目前利用比较多的冲模结构,其主要优点在于: ① 生产效率较高; ② 冲压时送料方便,并安全可靠不易发生事故; ③ 连续模易实现单机自动化及机械化生产; 连续模的结构一般都比较复杂,与一般冲模相比制造困难。 (3)复合模 复合模是指压力机依次行程中,模具在同一位置上同时完成落料及冲孔 多个工序的模具。如下优点: ① 冲压后的工件内孔对外形的同心度较高,一般可达±0.02~0.04mm ② 所冲出的工件表面垂直,精度较高,用复合模冲出的工件一般可达IT11- IT12级精度 ③ 复合模应用较广,一般可适宜冲裁厚度为0.01mm的薄材料以及较软的金属材料 ④ 生产效率高,可适于大批量生产 ⑤ 冲压时,所要求条料的尺寸精度较低,一般不受条料的形状及尺寸限制 缺点是:在加工制造上比较困难,成本较高。 综上所述此工。